PCB-də delaminasiya, xüsusilə həm sərt, həm də çevik materialların birləşdirildiyi sərt-flex dizaynlarda əhəmiyyətli performans problemlərinə səbəb ola bilər. Bu mürəkkəb birləşmələrin uzunömürlülüyünü və etibarlılığını təmin etmək üçün delaminasiyanın qarşısını almaq yollarını başa düşmək çox vacibdir. Bu məqalə PCB laminasiyasına, material uyğunluğuna və optimallaşdırılmış emal parametrlərinə diqqət yetirərək, PCB təbəqələşməsinin qarşısını almaq üçün praktiki məsləhətləri araşdıracaq.

PCB Delaminasiyasını Anlamaq

Delaminasiya bir PCB təbəqələrinin istilik stressi, nəm udulması və mexaniki gərginlik də daxil olmaqla müxtəlif amillərə görə ayrıldığı zaman baş verir. Sərt-flex PCB-lərdə, sərt və çevik materialların fərqli xüsusiyyətlərinə görə çətinlik artır. Buna görə də, bu materiallar arasında uyğunluğun təmin edilməsi delaminasiyanın qarşısını almaq üçün ilk addımdır.

PCB materialının uyğunluğunu təmin edin

Materialların seçimi delaminasiyanın qarşısını almaq üçün vacibdir. Sərt çevik PCB dizayn edərkən, oxşar istilik genişlənmə əmsallarına malik olan materialları seçmək vacibdir. Bu uyğunluq, delaminasiyaya səbəb ola biləcək termal velosiped zamanı stressi minimuma endirir. Əlavə olaraq, laminasiya prosesində istifadə olunan yapışdırıcıya diqqət yetirin. Sərt-flex tətbiqləri üçün xüsusi olaraq hazırlanmış yüksək keyfiyyətli yapışdırıcılar təbəqələr arasında bağlanma gücünü əhəmiyyətli dərəcədə artıra bilər.

PCB Laminasiya Prosesi

Laminasiya prosesi PCB istehsalında əsas mərhələdir. Düzgün laminasiya təbəqələrin bir-birinə yaxşı yapışmasını təmin edərək, təbəqələşmə riskini azaldır. Effektiv PCB laminasiyası üçün bəzi praktik məsləhətlər:

Temperatur və Təzyiq Nəzarəti: Laminasiya prosesinin düzgün temperatur və təzyiqdə aparılmasını təmin edin. Çox yüksək temperatur materialları pisləşdirə bilər, qeyri-kafi təzyiq isə zəif yapışmaya səbəb ola bilər.

Vakuum Laminasiya: Laminasiya prosesində vakuumdan istifadə bağda zəif ləkələrə səbəb ola biləcək hava qabarcıqlarını aradan qaldırmağa kömək edə bilər. Bu texnika PCB təbəqələri arasında daha vahid təzyiq təmin edir.

Qurutma vaxtı: Yapışqanın düzgün yapışması üçün kifayət qədər sərtləşmə müddətinə icazə verin. Bu prosesin tələsməsi natamam yapışmaya səbəb ola bilər, delaminasiya riskini artırır.

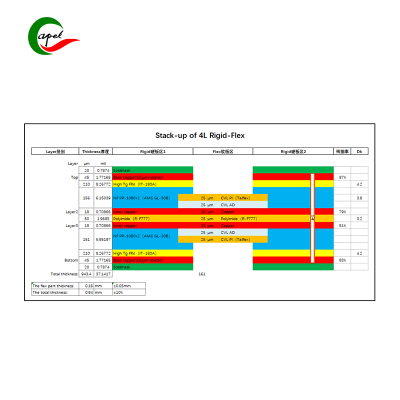

Optimallaşdırılmış Rigid-Flex PCB Emalı Parametrləri

Rigid-flex PCB-lərin bütövlüyündə emal parametrləri mühüm rol oynayır. Delaminasiyanın qarşısını almaq üçün bəzi optimallaşdırılmış emal məsləhətləri:

Qazma texnikası: Qazma prosesi zamanı istilik əmələ gəlməsini minimuma endirmək üçün müvafiq qazma bitlərindən və sürətlərdən istifadə edin. Həddindən artıq istilik yapışan bağı zəiflədə və delaminasiyaya səbəb ola bilər.

Marşrutlaşdırma və Kəsmə: PCB-ni marşrutlaşdırarkən və ya kəsərkən, alətlərin iti və baxımlı olduğundan əmin olun. Darıxdırıcı alətlər həddindən artıq təzyiq və istiliyə səbəb ola bilər, təbəqələrin bütövlüyünü pozur.

Kənar Müalicə: Emaldan sonra PCB-nin kənarlarına düzgün qulluq edin. Bu, nəmin daxil olmasının qarşısını almaq üçün kənarların hamarlanmasını və ya möhürlənməsini əhatə edə bilər ki, bu da zamanla delaminasiyaya kömək edə bilər.

PCB delaminasiyasının qarşısının alınması üçün praktiki məsləhətlər

Yuxarıda göstərilən strategiyalara əlavə olaraq, aşağıdakı praktik məsləhətləri nəzərdən keçirin:

Ətraf Mühitə Nəzarət: Nəm udulmasının qarşısını almaq üçün PCB-ləri idarə olunan mühitdə saxlayın. Rütubət yapışan bağı zəiflədə və delaminasiyaya səbəb ola bilər.

Daimi Test: İstehsal prosesi zamanı təbəqələşmə əlamətləri üçün PCB-lərin müntəzəm sınaqlarını həyata keçirin. Erkən aşkarlama problemləri böyüməzdən əvvəl azaltmağa kömək edə bilər.

Təlim və Maarifləndirmə: PCB istehsalı prosesində iştirak edən bütün işçilərin laminasiya və emal üçün ən yaxşı təcrübələrə öyrədilməsini təmin edin. Delaminasiyaya kömək edən amillər haqqında məlumatlı olmaq daha yaxşı qərar qəbul etməyə səbəb ola bilər.

Göndərmə vaxtı: 31 oktyabr 2024-cü il

Geri